在前文 反激式开关电源设计解析~(上) 和 反激式开关电源设计解析~(下) 中已对反激式开关电源设计与选型进行了详尽的分析。为了结合实际设计需求,本文将对开关电源工作小技巧进行总结,提高开发效率。

1、变压器图纸、PCB、原理图这三者的变压器飞线位号需一致,理由:安规认证要求。

在申请安规认证提交资料时易犯的错误。

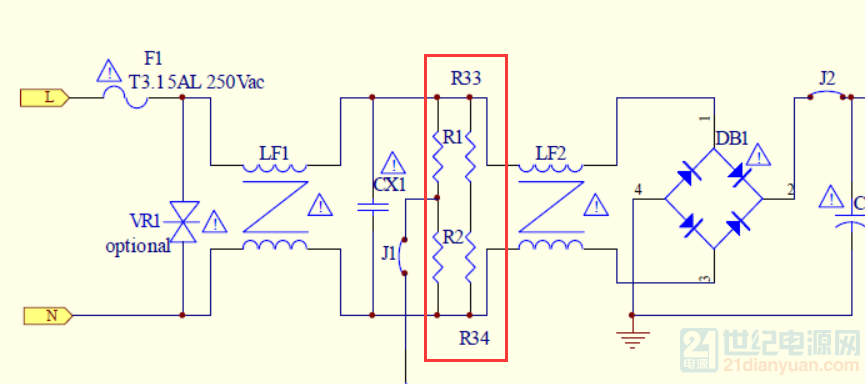

2、X电容的泄放电阻需放两组,理由:UL62368、CCC认证要求断开一组电阻再测试X电容的残留电压。

参考原理图如下:

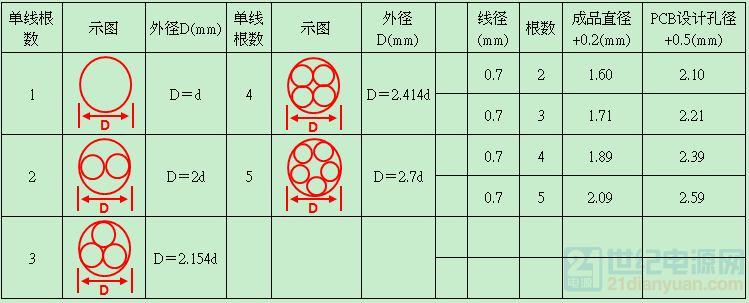

3、变压器飞线的 PCB 孔径需考虑到最大飞线直径,必要时预留两组一大一小的PCB孔,理由:避免组装困难或过炉空焊问题。

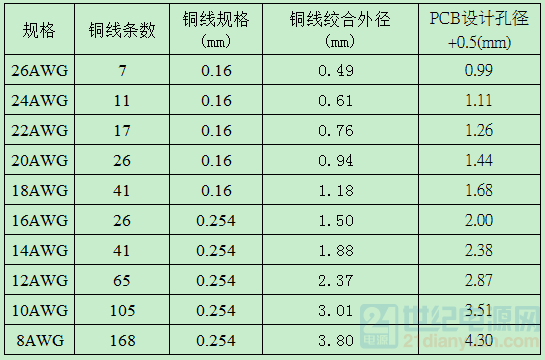

由于安规申请认证通常会有一个系列,比如说24W申请一个系列,其中包含4.2V-36V电压段,输出低压4.2V大电流和高压36V小电流的飞线线径是不一样的。参考表格如下所示:

4、输出的DC线材的PCB孔径需要考虑到最大线材直径,理由:避免组装困难。

由于PCB可能会用在不同电流段上,比如5V/8A,和20V/2A,两者使用的线材是不一样的,参考表格如下所示:

5、电路调试,OCP限流电阻多个并联的阻值要设计成一样,理由:阻值越大的那颗电阻承受的功率越大

6、电路设计,散热片引脚的孔做成长方形椭圆孔(经验值:2*1mm),理由避免组装困难

椭圆形的孔方便散热器有个移动的空间,这对组装和过炉是非常有利的。

7、电路调试,异常测试时,输出电压或OVP设计要小于60Vac(Vpk)/42.4Vdc(Vrms),理由:安规要求

申请认证的产品一定要做OVP测试,抓输出瞬间波形。有两个地方可以使输出电压瞬间变高:短路光耦的1、2脚;短路431分压电阻的下拉电阻。

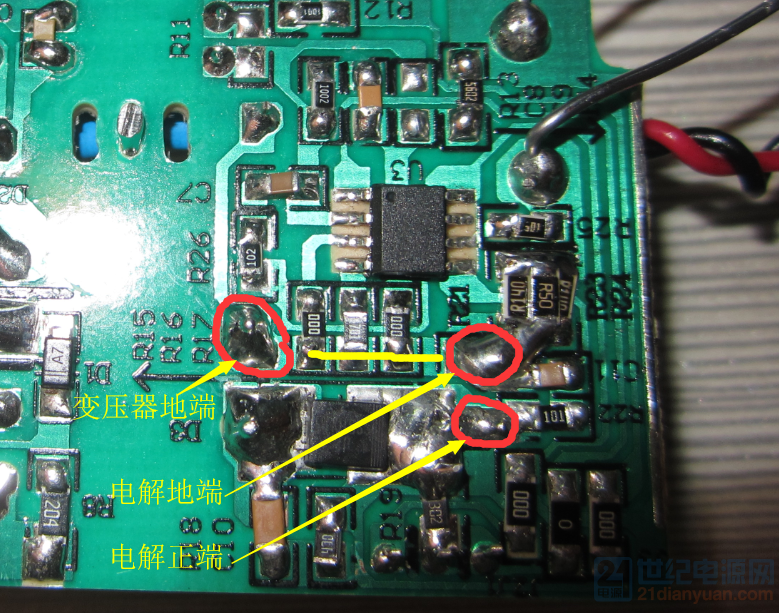

8、电路设计,电解电容的防爆孔距离大于2mm,卧式弯脚留1.5mm,理由:品质提升

一般正规公司都有这个要求,防爆孔的问题日本比较重视,特殊情况除外

9、电路调试,输出有LC滤波的电路需要老化确认纹波,如果纹波异常请调整环路,理由:验证产品稳定性

这条很重要,此类问题比较常见,产线老化后测试纹波会变高,现象是环路振荡

10、电路调试,二极管并联时,应该测试一颗二极管故障开路时产生的异常(包括TO-220里的两颗二极管),理由:品质提升

小公司一般都不会做这个动作的,一款优秀的产品是要经得起任何考验的。

11、电路设计,如果PCB空间充裕,请设计成通杀所有安规标准,理由:减少PCB修改次数

如果你某一产品是符合UL60335标准,哪天客户希望满足UL1310,这时你又得改PCB Layout拿去安规报备了,如果兼容所有安规标准,可以减少很多工作量。

12、电路设计,关于ESD请设计成接触±8KV/空气±15KV标准,理由:减少后续整改次数。

像飞利浦这样的客户都要求ESD非常严的,据说富士康的还需要达到±20KV,避免重复设计。

13、电路设计,设计变压器时,VCC电压要在轻载电压大于IC的欠压关断电压值。

判断空载VCC电压需要大于芯片关断电压的5V左右,同时确认满载时不能大于芯片过压保护值。一般看有效值,万用表量也可。

14、电路设计,设计共用变压器需考虑到使用最大输出电压时的VCC电压,低温时VCC有稍微NOISE会碰触OVP动作。

如果你的产品9V-15V是共用一个变压器,请确认VCC电压,和功率管耐压

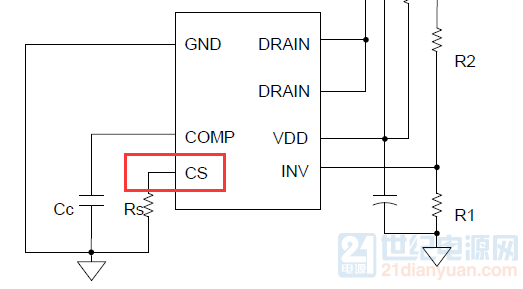

15、电路调试,Rcs与Ccs值不能过大,否则会造成VDS超过最大耐压炸机。

LEB前沿消隐时间设短了,比尖峰脉冲的时间还短,那就没有效果了还是会误判;如果设长了,真正的过流来了起不到保护作用。Rcs与Ccs的RC值不可超过1ns的Delay,否则输出短路时,Vds会比满载时还高,超过MOSFET最大耐压就可能造成炸机。经验值1ns的Delay约等于1K对100PF,也等于100R对102PF

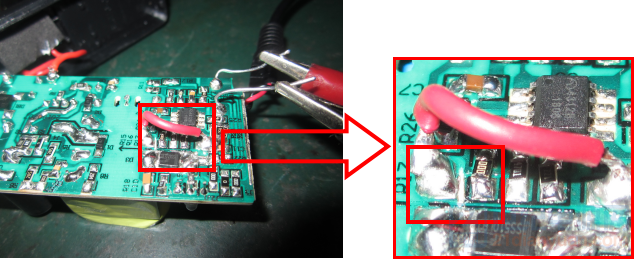

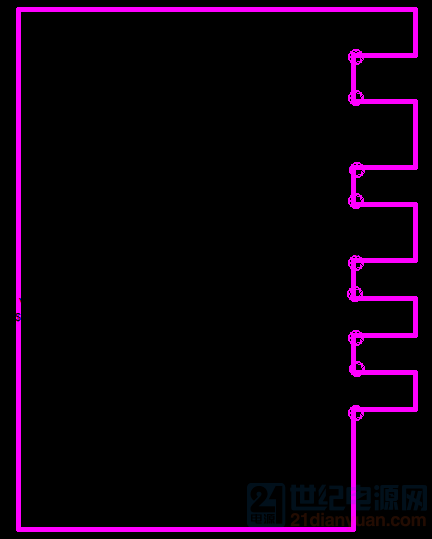

16、画小板时,在小板引脚的90度拐角处增加一个圆形钻孔,理由:方便组装。如下图所示:

实物如下图所示:

实际组装图如下所示:

这样做可以使小板与PCB大板之间紧密贴合,不会有浮高现象

17、电路设计,肖特基的散热片可以接到输出正极线路,这样铁封的肖特基就不用绝缘垫和绝缘粒

18、电路调试,15W以上功率的RCD吸收不要用1N4007,因为1N4007速度慢300uS,压降也大1.3V,老化过程中温度很高,容易失效造成炸机。

19、电路调试,输出滤波电容的耐压至少需符合1.2倍余量,避免量产有损坏现象。

20、电路设计,大电容或其他电容做成卧式时,底部如有跳线需放在负极电位,这样跳线可以不用穿套管。

21、整流桥堆、二极管或肖特基,晶元大小元件承认书或在BOM表要有描述,如67mil(理由:管控供应商送货一致性,避免供应商偷工减料,影响产品效率)

实际操作中存在供应商做手脚,导致一整批试产的产品过不了六级能效,原因就是肖特基内部晶元用小导致。

22、电路设计,Snubber 电容,因为有异音问题,优先使用Mylar电容。

处理异音的方法之一。由于PCB空间限制,确实会使用贴片电容,可使用NPO材质的电容处理异音问题。X7R材质的电容有压电效应,即加上电压可以发生形变,加上交变电压则产生振动,振动频率在音频范围内则发声。

通常RCD吸收部分的贴片电容会产生音频噪声,PCB板当共振体,用插件电容却很少产生噪声,对于贴片电容,电容在电路板上的位置会影响噪声的产生,放置PCB板边缘的电容,产生的音频噪声会很小,电路板厚度也有很大影响,通常较薄的噪声更小。

RCD吸收的电容尽量不要用贴片的,这个电容是音频噪声源之一,所有介质材料在电场应力下发生形变,产生压电效应,陶瓷电容含有丰富的钛酸钡,非线性介质材料,在正常温度下也会产生压电效应,如果使用贴片电容,由于上述所说材质原因,加上交变电压则产生振动,振动频率在音频范围则发声,故这个电容优先使用涤纶电容。

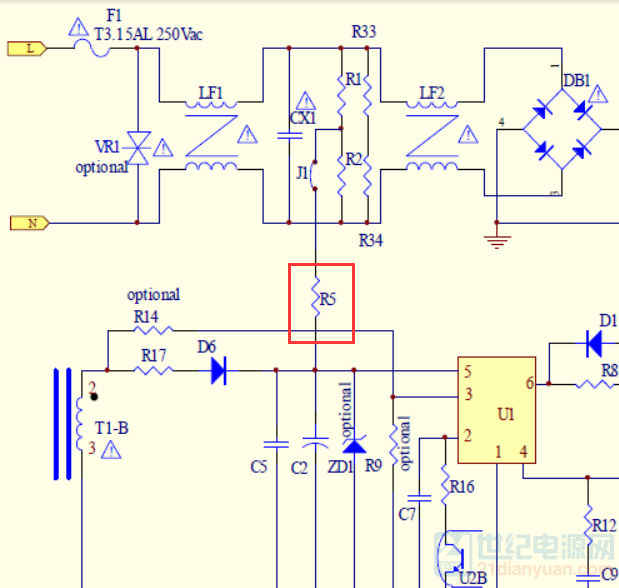

23、电路设计,启动电阻如果使用在整流前时,要加串一颗几百K的电阻,理由:电阻短路时,不会造成IC和MOSFET损坏。

参考如下

为了符合CCC标准才加的两组泄放电阻,R5这条线路具备两个功能:一个是给芯片提供初次启动能量,一个是系统关闭时通过R5对X电容放电,这样的话,泄放电阻可以加大,从而降低待机功耗。

24、电路设计,高压大电容并一颗103P瓷片电容位置,理由:对辐射30-60MHz都有一定的作用。

空间允许的话 PCB Layout留一个位置,方便EMI整改

25、在进行EMS项目测试时,需测试出产品的最大限度,直到产品损坏为止。

例如:ESD、雷击等,一定要打到产品损坏为止,并做好相关记录,看产品余量有多少,做到心中有数。

26、电路设计,异常测试时,短路开路某个元件如果还有输出电压则要进行LPS测试,过流点不能超过8A。

超过8A是不能申请 LPS 的

27、安规开壳样机,所有可选插件元件要装上供拍照用,L、N线和DC线与PCB要点白胶固定。

避免一股劲的把样品送到第三方机构,后面来来回回改来改去。

28、电路调试,冷机时PSR需要1.15倍电流能开机,SSR需1.3倍电流能开机,避免老化后启动不良。

PSR现在很多芯片都可以实现“零恢复”OCP电流,比如ME8327N,具有“零恢复”OCP电流功能

29、电路设计,请注意使用的Y电容总容量,不能超过222P,因为有漏电流的影响。

针对不同安规,漏电流要求也不一样,在设计时需特别留意

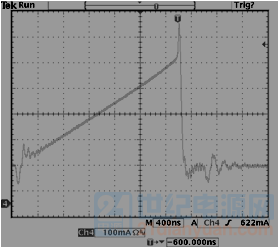

30、反激拓扑结构,变压器B值需小于3500高斯,如果变压器饱和一切动作将会失控,如下左图为正常,右图为饱和。

变压器的磁饱和一定要确认,重中之重,这是首条安全性能保障,包括过流点的磁饱和、开机瞬间的磁饱和、输出短路的磁饱和、高温下的磁饱和、高低压的磁饱和。具体磁通密度以实际磁芯材质为准,材质好的磁芯可以放宽一点,具体还是以项目要求为准,是否有更严酷的要求等。

假如变压器磁饱和了,有如下几种解救方法:

- 减小变压器感量

- 提升开关频率

- 加大变压器匝比

- 如果只是轻微饱和,使用好一点的磁芯材质,如PC95或以上

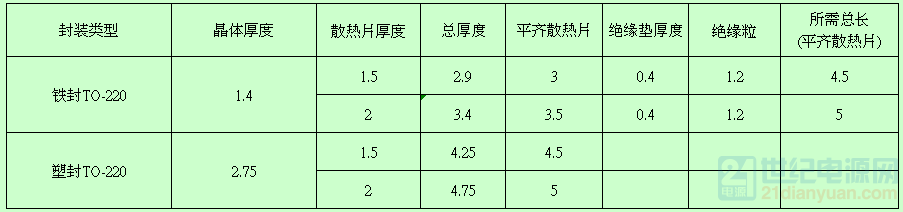

31、结构设计,散热片使用螺丝固定参考一下表格设计,实际应用中应增加0.5-1mm余量,参考如下表格:

BOM表上写的螺丝规格一定要对,不然量产时会让你难受。增加散热片面积不如增加散热片厚度效果好,在空间不够的情况下,增加散热片厚度是一个好的选择。

32、结构设计,AC PIN焊线材的需使用勾焊,如果不是则要点白胶固定,理由:安规要求

经常被第三方机构退回样品,整改。所谓勾焊就是线材穿过AC PIN的圆孔后回形再焊接,类似打勾形状。

33、电路设计,COMP/CS/RT等不可靠近高压、不可由高压启动电阻下穿过。

比如机子生产总是有部分不良,很难找出原因,罪魁祸首是由于Trace边缘绿漆造成跳火。

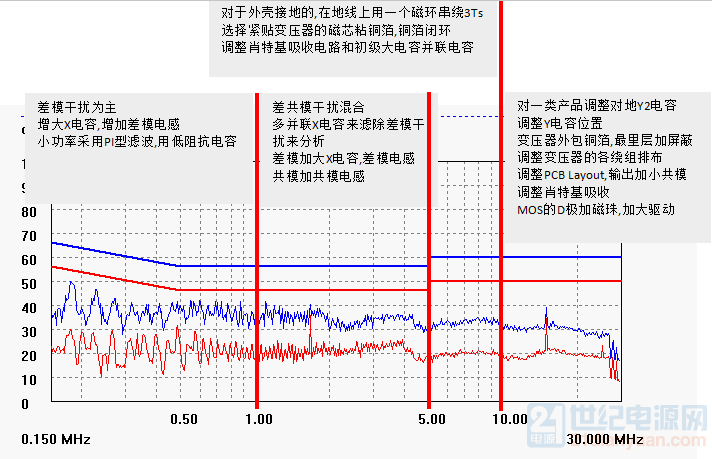

34、传导整改,分段处理经验,如下图,这只是处理的一种方法,具体情况具体分析。

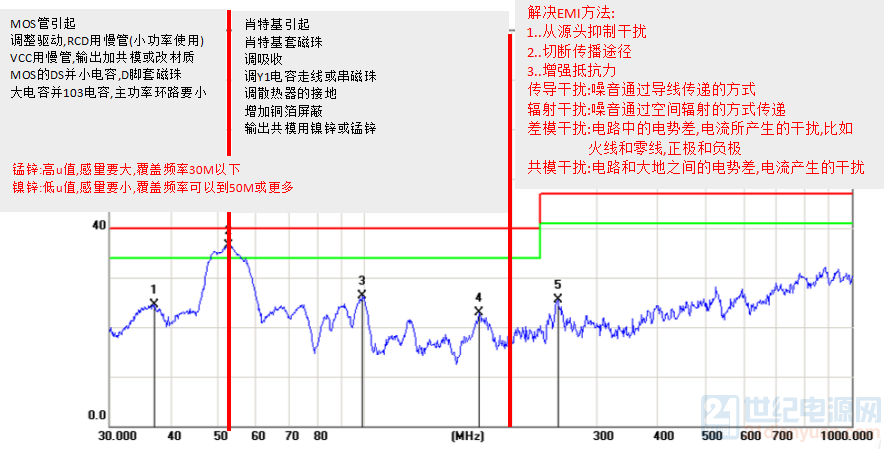

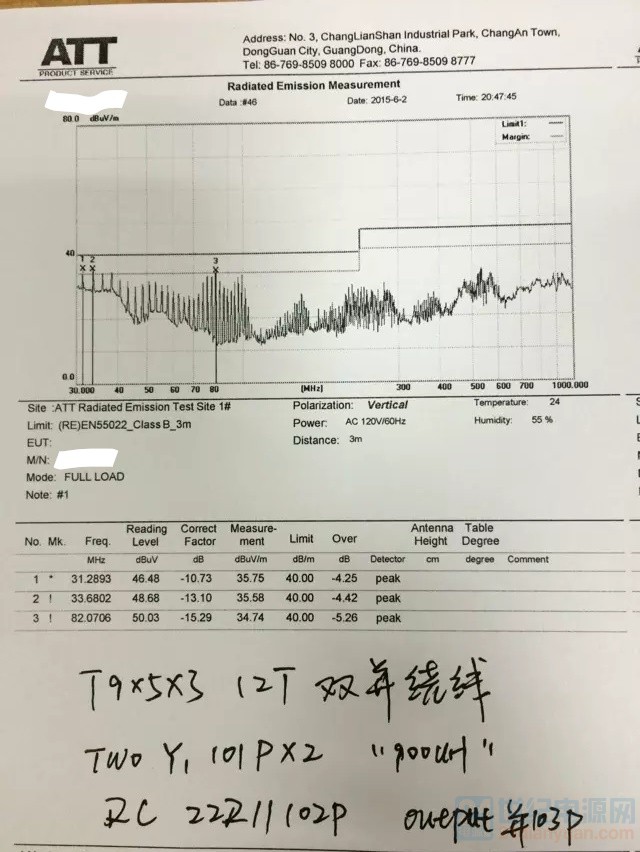

35、辐射整改,分段处理经验,如下图,适合新手,提供一个参考的方向,具体情况具体分析,最主要的还是要搞清楚EMI产生的机理

备注:DS并小电容,不到万不得已最好不要用,除非因为辐射问题快被炒鱿鱼了!

36、浸漆的TDK RF电感与未浸漆的鼓状差模电感,浸漆磁芯产生的噪音要小12dB.

声音解决方法之二

37、变压器生产时真空浸漆,可以使其工作在较低的磁通密度,使用环氧树脂黑胶填充三个中柱上的缝隙

声音解决方法之三

38、为什么99SE画板覆铜填充的时候填不满这个位置?像是有死铜一样?

原因在于元件有个文字描述的属性放在了顶层铜箔(TopLayer),把它放到顶层丝印(TopOverlay)后,完美解决。

39、变压器铜箔屏蔽主要针对传导,线屏蔽主要针对辐射,当传导非常好的时候,有可能你的辐射会差,这个时候把变压器的铜箔屏蔽改成线屏蔽,尽量压低30M下降的位置,这样整改辐射会快很多。

EMI整改技巧之一

40、测试辐射的时候,多带点不同品牌的MOS、肖特基。有的时候只差2、3dB的时候换一个不同品牌会有惊喜。

EMI整改技巧之二

41、VCC上的整流二极管,这个对辐射影响也是很大的。

惨痛案例:一款过了EMI的产品,余量都有4dB以上,量产很多次了,其中有一次量产抽检EMI发现辐射超1dB左右,不良率有50%,经过层层排查、一个个元件对换。最终发现是VCC上的整流二极管引发的问题,更换之前的管子(留底样品),余量有4dB。对不良管子分析,发现管子内部供应商做了镜像处理。

42、如何测量PCB的铜箔厚度?

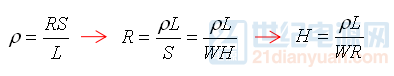

方法:在PCB板上找一条光滑且长的线条,测量其长度L,再测宽度W,再用DC源加1A电流在其两端测得压降U,依据电阻率公式得出以下公式:

例:取一段PCB铜箔,长度L为40mm,宽度为10mm,其通过1A电流两端压降为0.005V,求该段铜箔厚度为多少um?

43、一款36W适配器的EMI整改案例,输出12V/3A,多图对比,具有参考意义

变压器绕法一:Np1→VCC→Ns1→Ns2→铜屏蔽0.9Ts→Np2

PCB关键布局:Y电容地→大电容地,变压器地→Vcc电容→大电容地

注:变压器所有出现没有交叉

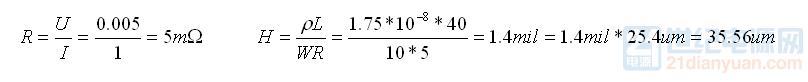

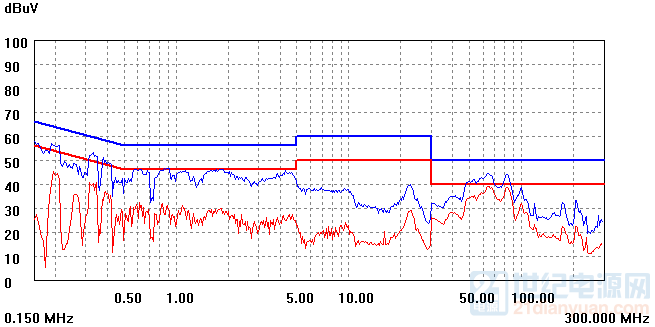

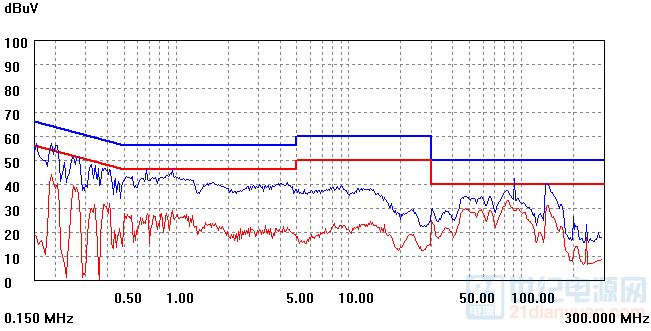

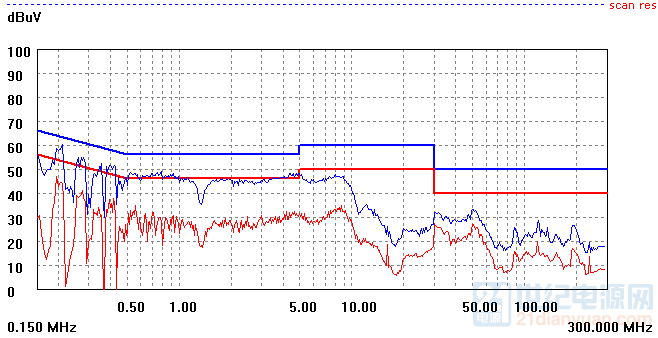

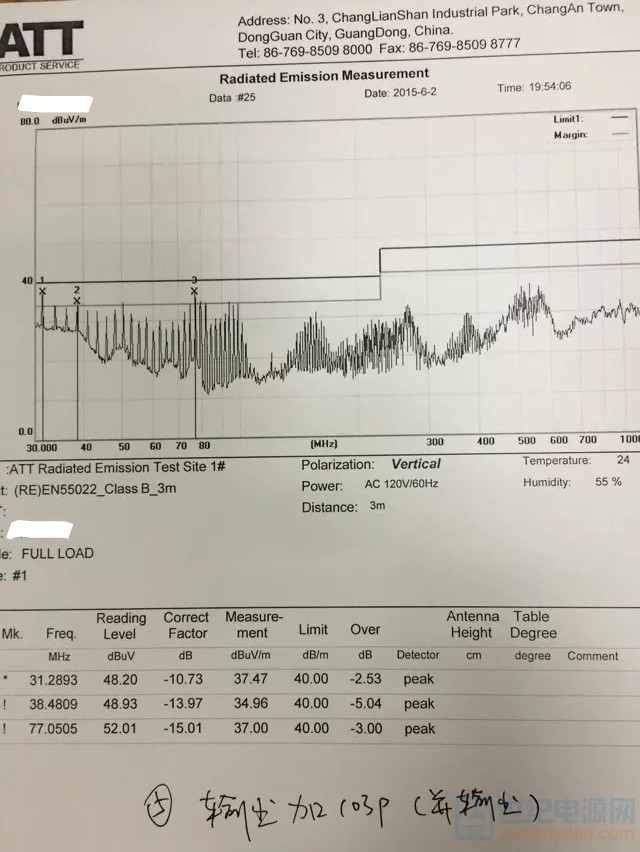

图一(115Vac)

图一所示可以看到,130-200M处情况并不乐观;130-200M主要原因在于PCB布局问题和二次侧的肖特基回路,改其他地方作用不大,肖特基套磁珠可以完全压下来。由于套磁珠影响了成本,当即NG掉此PCB布局,采用图一a方式PCB关键布局走线。

变压器绕法不变:Np1→VCC→Ns1→Ns2→铜屏蔽0.9Ts→Np2

PCB关键布局:Y电容地→变压器地→大电容地

注:变压器内部的初级出现及次级出线有交叉

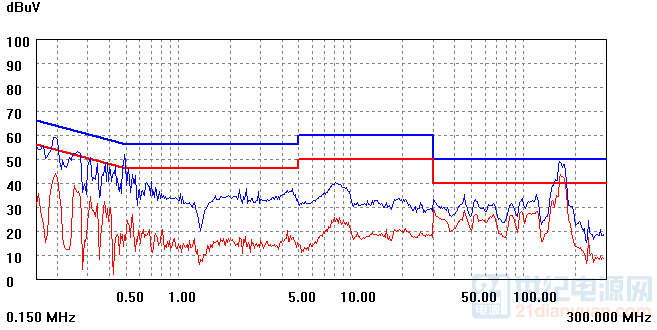

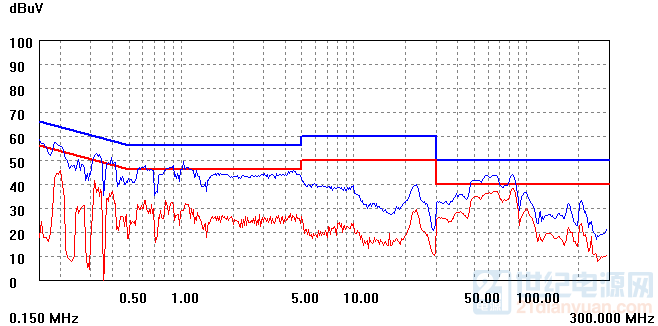

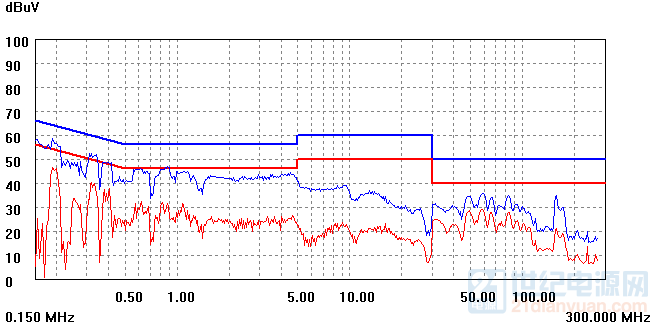

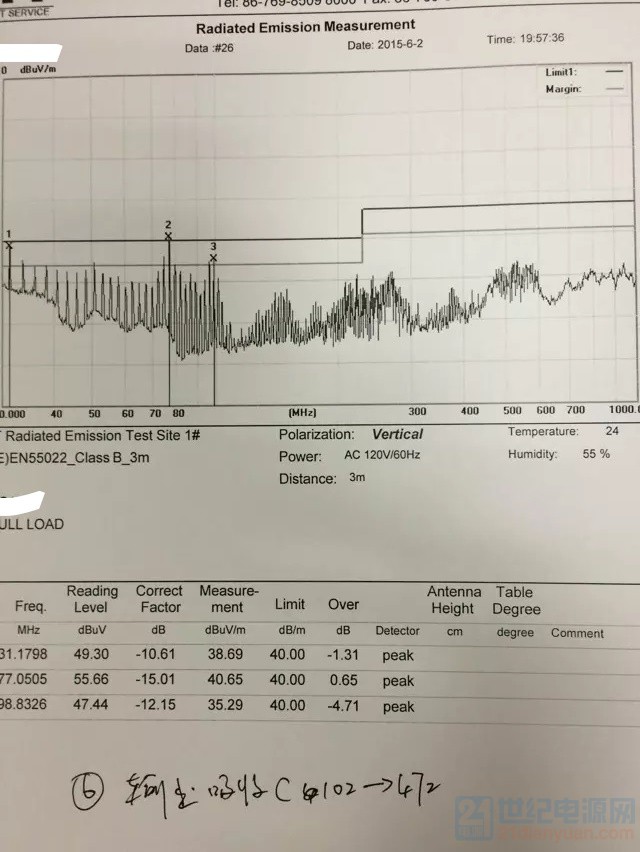

图一a(115Vac)

图一a可以看出,改变PCB布局后130M-200M已经完全被衰减,但是30-130M没有图一效果好,可能变压器出现无交叉好一些。仔细观察,此IC具有抖频功能,传导部分频段削掉了一些尖峰;

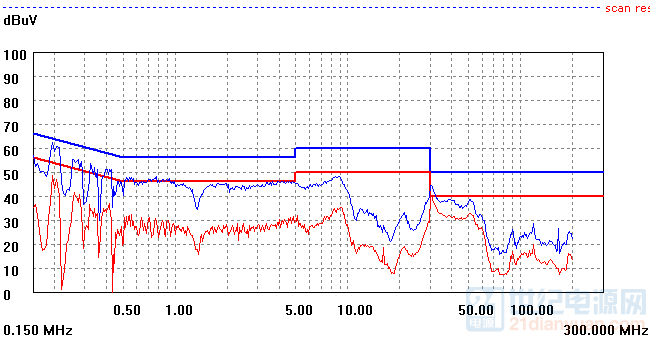

图一b(230Vac)

图一b可以看出,输入电压在230Vac测试时,65M和83M位置有点顶线(红色线)

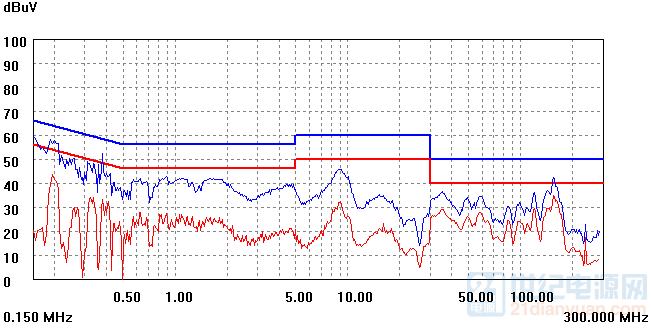

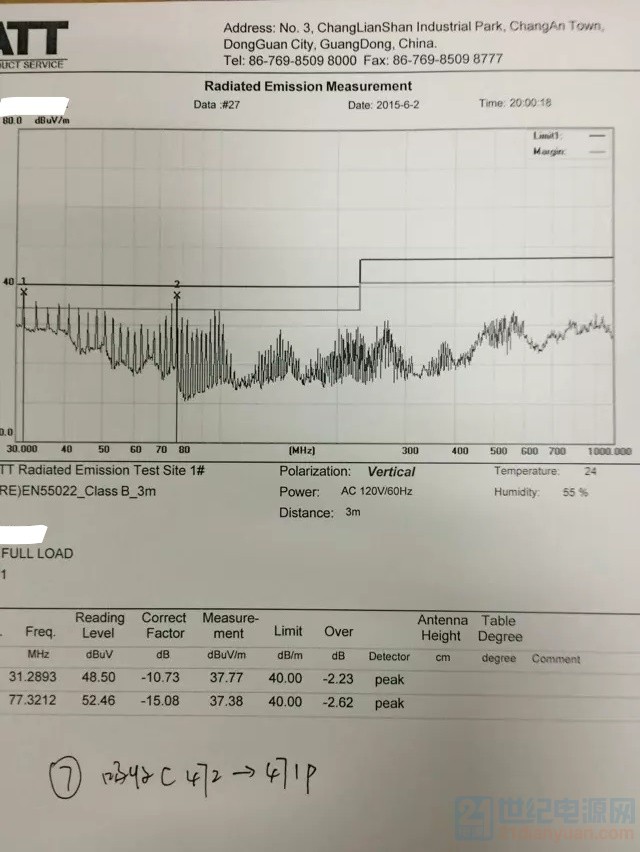

图一b-1(230Vac)

原边吸收电容由471P加大到102P,65M位置压下来一点,后面还是有点高,如图一b-1所示;

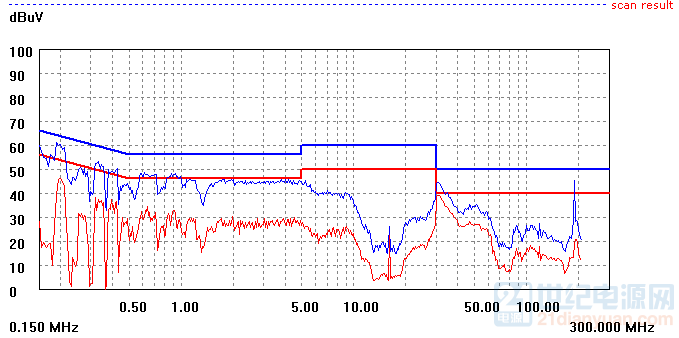

图一b-2(230Vac)

变压器屏蔽改为线屏蔽(0.2*1*30Ts),后面完全衰减,如图一b-2;

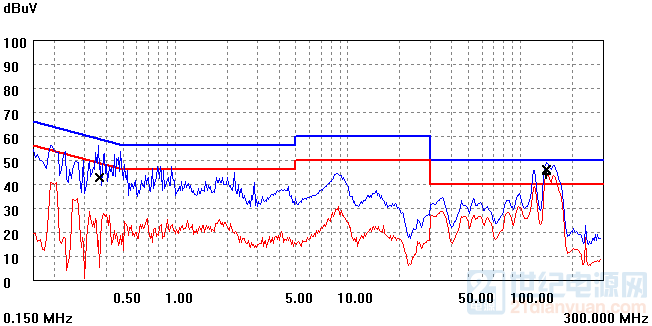

图一b-3(115Vac)

115Vac输入测试,后面150M又超了,继续改进!

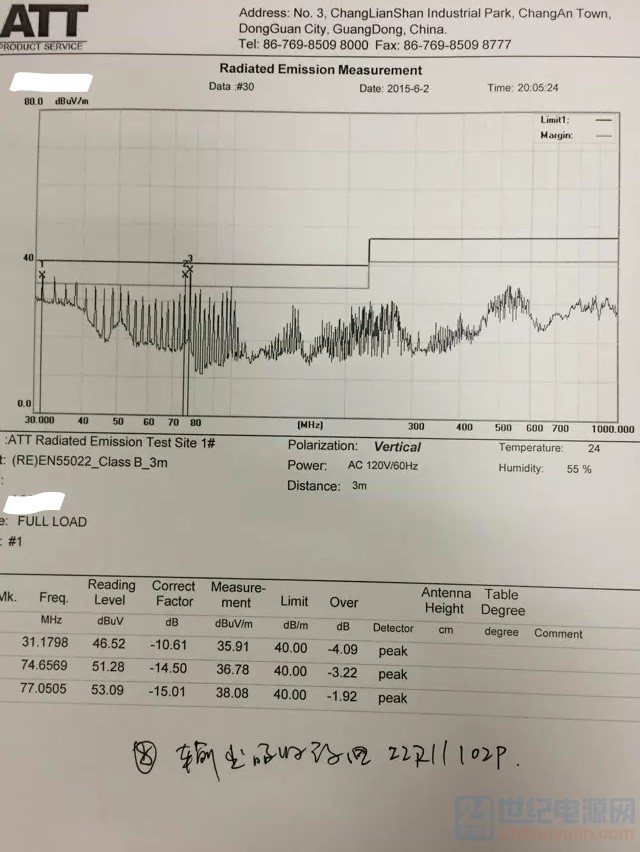

图一b-4(115Vac)

变压器屏蔽还是换成铜箔屏蔽(圈数由0.9Ts改成1.3Ts),效果不错,如图一b-4所示。

图一b-5(230Vac)

115Vac输入测试,测试通过。结论:

- 变压器出线需做到不交叉;

- Y电容回路走线越短越好,先经过变压器地再回到大电容地,不与其他信号线交叉;

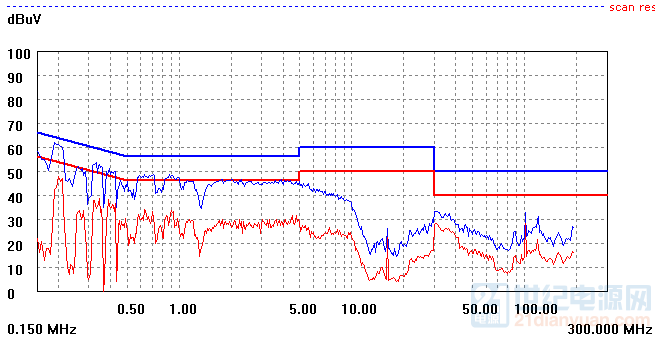

44、一款48W(36V/1.33A)整改EMI案例,仅仅是调整了肖特基吸收就把30-40M压下来。

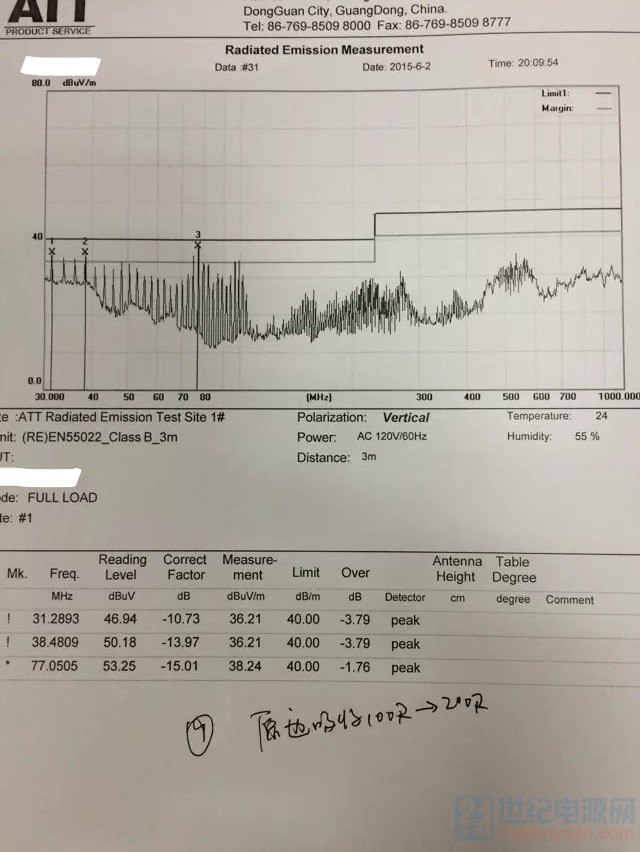

115Vac低压30M红色顶线

230Vac高压30M红色也顶线

调整肖特基吸收后:

115Vac低压,走势图非常漂亮

230Vac高压,走势图非常漂亮

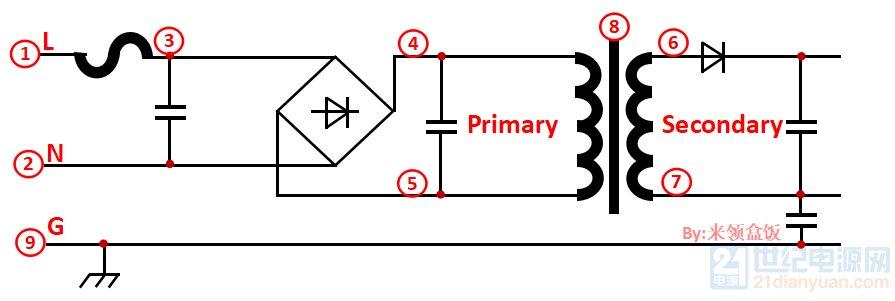

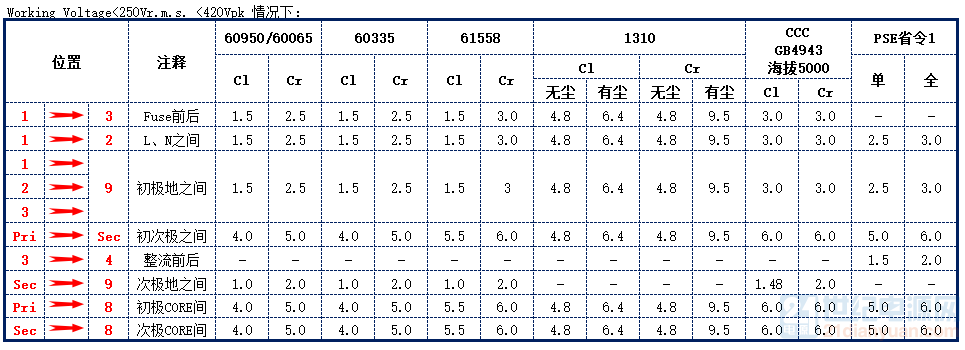

45、安规距离一览表,限于篇幅标准如下图所示:

以上仅供参考,针对反激无PFC电路适用,存在较大优化空间

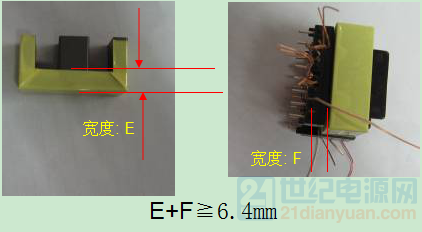

初级到core,次级到core是吧磁芯看成中间导体,这是少数情况下,一般是把磁芯直接看成初级,是定义磁芯为初级导体,但磁芯到次级的距离需符合相关距离标准,比如初级次级都使用了普通漆包线,磁芯都被看成初级,那么磁芯到次级的距离是 E+F,如下图:

二次侧飞线如果不飞出来焊接在变压器次级引脚上,那么这个引脚到磁芯的爬电距离不够,故为满足爬电距离,飞出来是比较简单的方法。普通漆包线属于基本绝缘,三层绝缘线属于加强绝缘,在安规的标准中,基本绝缘和加强绝缘的爬电距离定义不一样。

46、加湿器整改方案实例

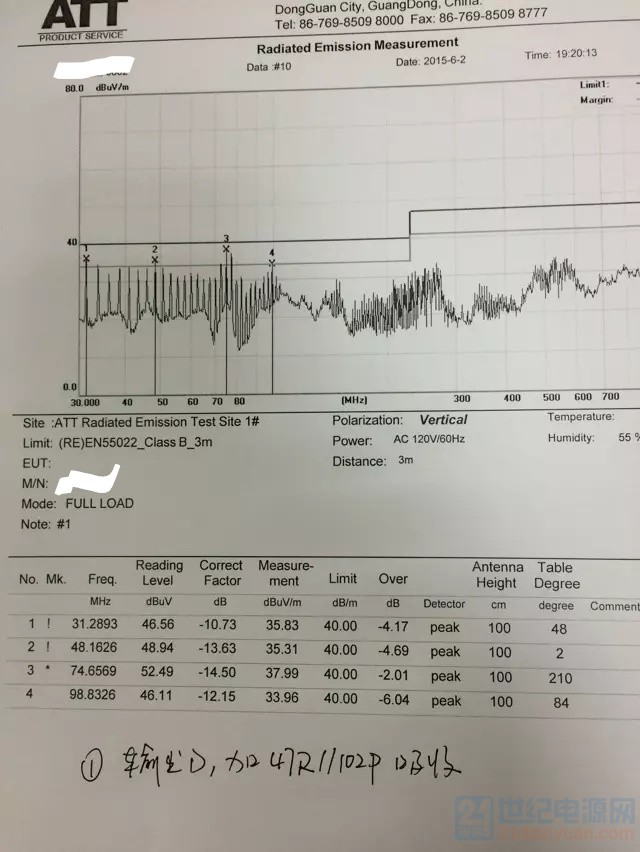

该项目配水泥电阻,辐射测试余量有6个dB以上,一旦接上加湿器一起测试辐射时,就超了,这是工程师不愿发生的意外。整改过程如下:

- 肖特基增加吸收47R+102P的测试结果,余量只有2.01dB

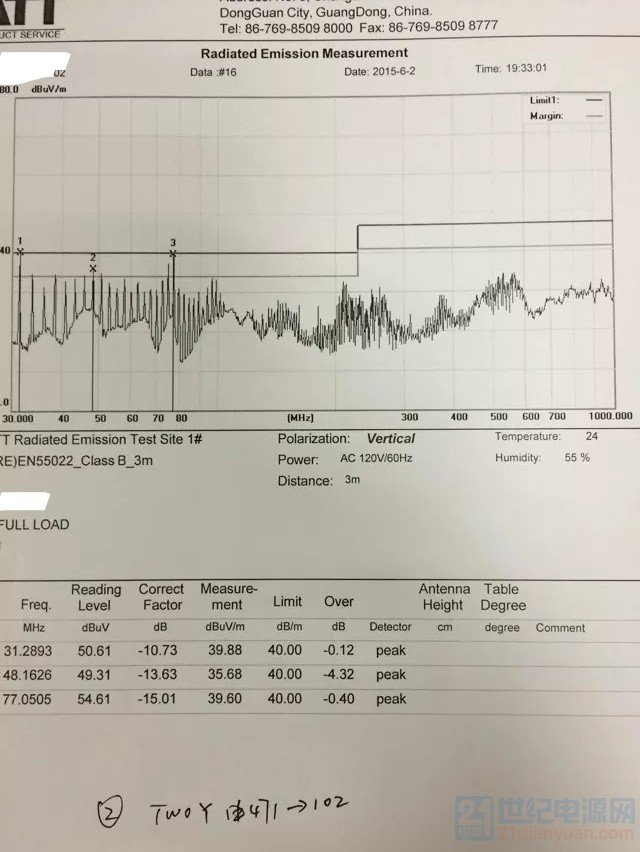

- 这个是加大Y电容,由471P改为102P,发现反而变差了,余量只有0.12dB

- Y电容改回去,再改小一点,由102P改回101P,余量2.68dB,看来不能再小了

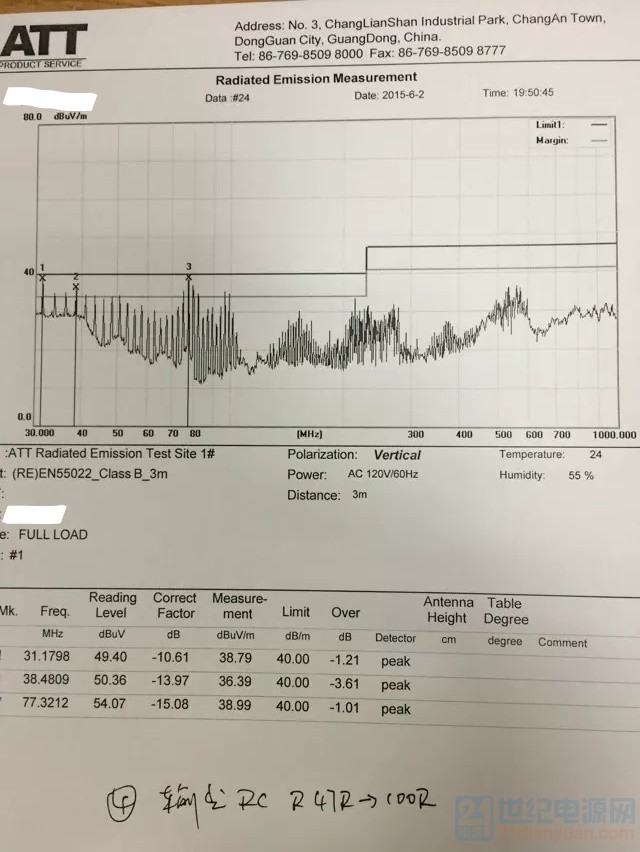

- 试一下减轻肖特基吸收,电阻47R改为100R,意料之中的结果,余量变小了,1.01dB

- 输出正负极并一个103P电容,余量2.53dB,此刻由于昂贵的测试费用开始紧张,脑子高速运转。

- 来点猛料,加重肖特基吸收,电容102P改到472P,余量没了,超了0.65dB,慌了

- 把肖特基吸收还原,电容改小到471P,余量2.23dB

- 肖特基吸收使用22R+102P,余量1.92dB,发现一直在这个边缘徘徊

- 原边RCD吸收100R改为200R,余量1.76dB

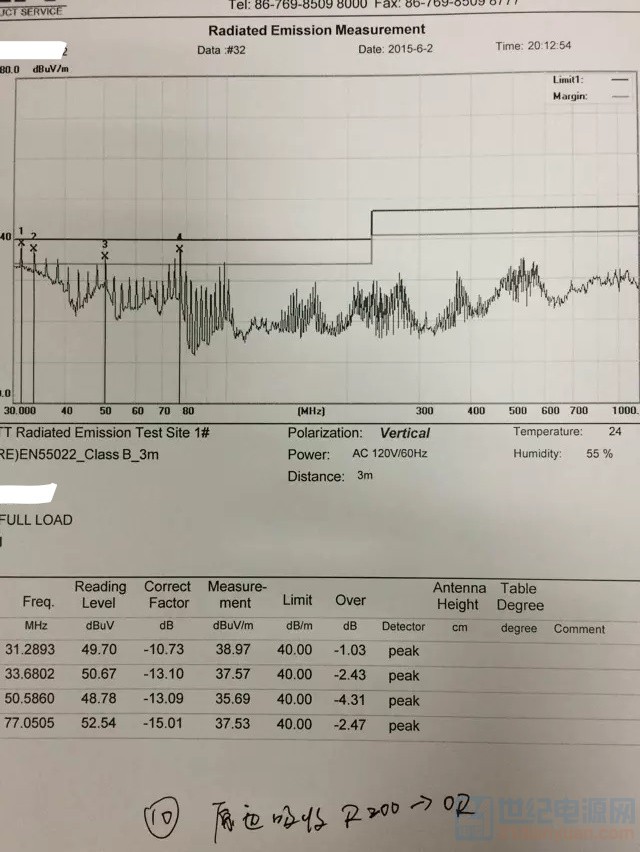

- 原边RCD吸收,电阻200R改为0R,余量1.03dB,佛都有火了。

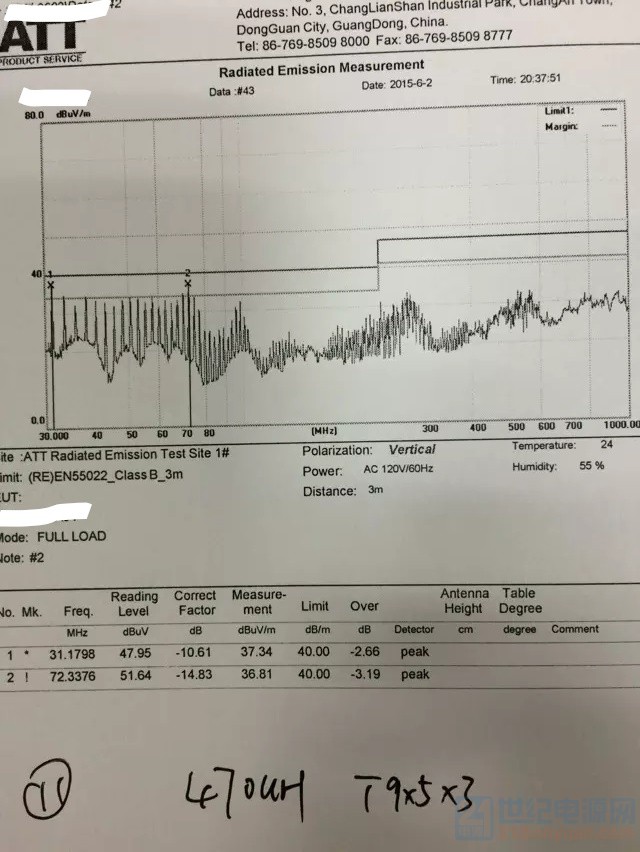

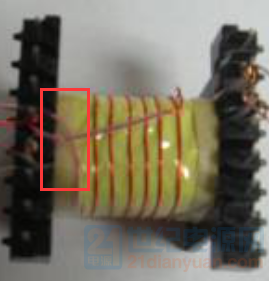

- 在输出加了个小共模T9*5*3的,量了下感量470uH,余量2.66dB,发现频段变了,说明很有效果。

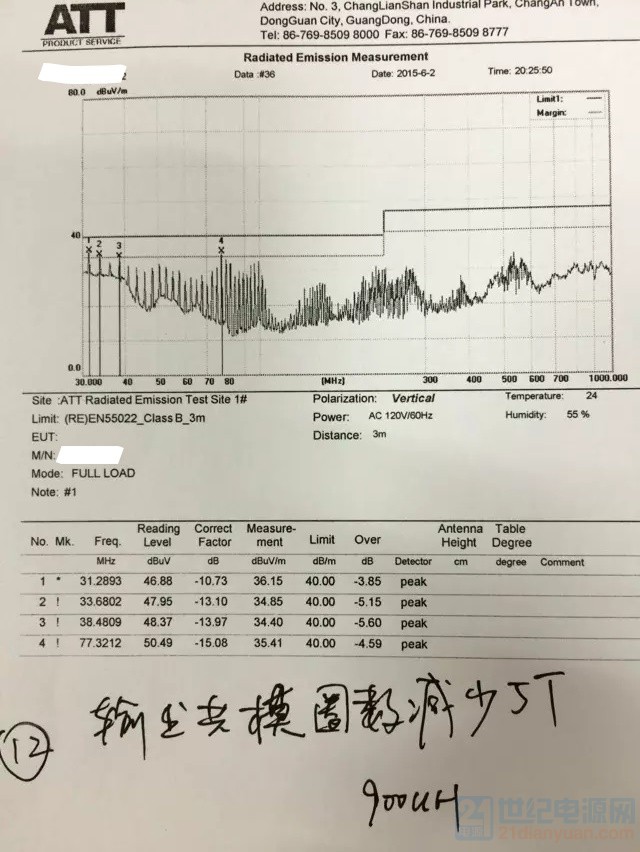

- 输出共模减少了5Ts,感量900uH,余量3.85dB,感觉很不错

- 改变输出小共模的绕法,改成双线并绕12Ts,感量900uH,余量有4.25dB,It‘s done!

针对加湿器、传导发射加电感量大的共模电感最有效果了

针对加湿器、传导发射加电感量大的共模电感最有效果了

47、在画PCB定义变压器脚位时,要考虑到变压器的进线和出线是否会交叉,因为各绕组之间的绕线在边界处存在有45-90度的交叉,需在交叉出线处加一个套管到PIN脚。

48、PCB的热点区域一定要远离输入、输出端子,防止噪声源串到线上导致EMI变差,在不得已而为之时,可增加地线或其他屏蔽方式进行隔离,如下图增加了一条地线进行隔离。

需注意这条地线的安全距离。

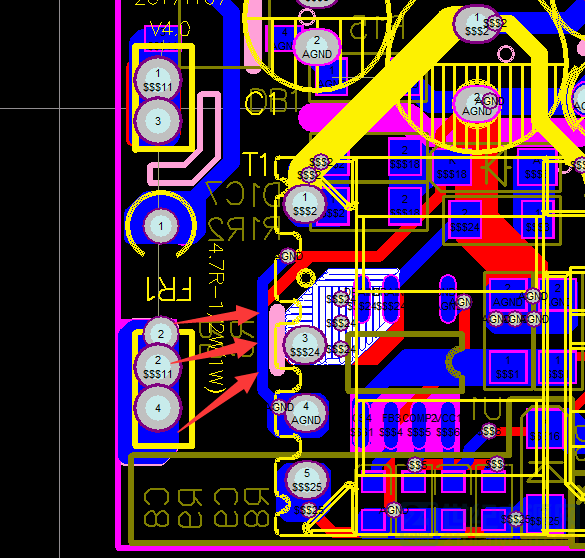

49、驱动电阻尽量靠近MOS、电流采样的电阻尽量靠近芯片,避免产生其他看不到的效果。

内置MOS的,Rs电阻要靠近CS脚

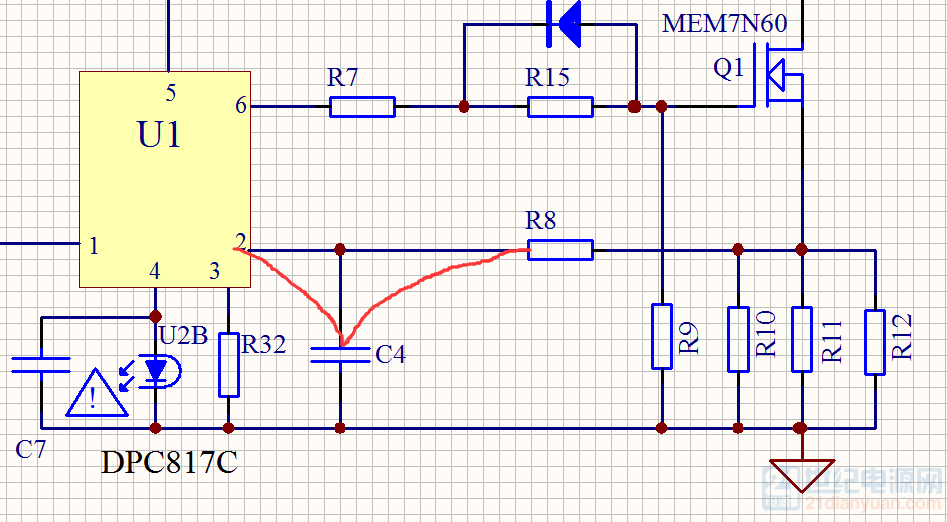

外推MOS的,R8需要靠近芯片的2脚(CS)脚,并且C4靠近芯片2脚

PCB布局铁律

50、辐射整改案例:一个长条形散热片有两个脚,2只脚都接地,辐射硬是不过,后来把其中一只脚悬空,辐射频段变好。后面分析原因是2只脚接地会产生磁场回路

整改过程很曲折,很费钱

51、配有风扇的电源,PCB布局要考虑风路。

一定要让风跑出去

52、棒型电感两条腿之间,切记,切记,切记,禁止弱信号走线,否则发生的意外你都找不到原因。

务必切记,谨记于心!!!

53、变压器磁芯,初级的RCD吸收的电阻温度偏高,优化方法如下:

- 磁芯如果比线包高,那B值可以减小一点,或用PC95高级一点的磁芯

- RCD吸收的电阻温度高,估计是电阻功率不够

54、反激电源开发设计神器,1小时的工作缩短成10秒钟完成

55、变压器磁芯形状选用小结

a. EE、EI、EF、EEL类,常用来制作中小功率的变压器,成本低,工艺简单

b. EFD、EPC类,常用来制作对高度有限制的产品,适合做中小功率类

c. EER、ERL、ETD类,常用来制作大中型功率的变压器,特别适合用来制作多路输出的大功率主变压器,且变压器漏感较小,比较容易符合安规

d. PQ、EQ、LP类,该磁芯的中间柱较一般的磁芯要大,产品漏感较小,适合做小体积大功率的变压器,输出组数不能过多

e. RM、POT类,常用来制作通讯类或中小功率高频变压器,本身的磁屏蔽很好,容易满足EMC特性

f. EDR类,一般常用于LED驱动,产品厚度要求薄,变压器制作工艺复杂

56、某些元器件或导线之间可能有较高电位差,应加大它们之间的距离,以免放电引出意外短路

如反激一次侧的高压MOS的D、S之间的距离,依据公式500V对应0.85mm,DS电压在700V以下是0.9mm,考虑到污染和潮湿,一般取1.2mm

57、如果TO220封装的MOS的D脚串了磁珠,需要考虑T脚增加安全距离

之前遇到过炸机现象,增加安全距离后解决了,因为磁珠容易沾上残留物。处理EMI的时候尽量不要套磁珠

58、验证VCC的土方法:把产品放低温环境(冰箱)几分钟,测试VCC波形电压有没有触发到芯片欠压保护点

59、在变压器底部PCB加通风孔,有利于散热,小板也一样,要考虑风路

在安规认证,变压器温度超了2度左右时,可以用这个方法

60、跳线旁边有高压元件时,应要保持安全距离,特别是容易活动或歪斜的元件

保证产品量产时的稳定性

61、输出大电解底部不得已要走跳线时,跳线应是低压或是地线,为防止过波峰焊烫伤电容,一般加套管

设计的时候尽量避免电容底部走跳线,因为增加成本和隐患

62、高频开关管平贴PCB时,PCB另一面不要放芯片等敏感器件

理由:开关管工作时容易干扰到背部的芯片,造成系统不稳定,其他高频器件同理

63、输出的DC线在PCB设计时,要设计成长短一致,焊盘孔间隔要小;

理由:SR的尾部留长是一样长的,当两个焊盘间隔太远时,会造成不方便生成焊接

64、MOS管、变压器远离AC端,改善EMI传导。

理由:高频信号会通过AC端耦合出去,从而噪声源被EMI设备检测到引起EMI问题

65、驱动电阻应靠近MOS管;

理由:增加抗干扰能力,提升系统稳定性

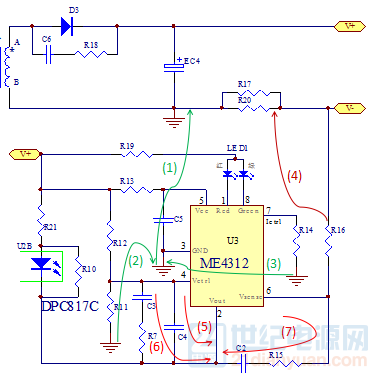

66、一个恒压恒流带转灯的PCB设计走线方法和一个失败案例

PCB设计走线方法请看图:

(a) 地线的Layout原则

如(1)(2)(3)绿线所示,R11的地和R14的地连接到芯片的地,再连接到EC4电解电容的地。注意不可连到变压器的地,因为变压器次级A->D3->EC4->次级B形成功率环,如果ME4312芯片的地接到次级B线到EC4电容之间,受到较强的di/dt干扰会导致系统的不稳定等因素。