站在巨人的肩膀上更容易获得成功,总结吸取前人的经验和教训,可以避免少走许多弯路,掉进更多的坑,与一起奋斗的小伙伴们共勉!——www.pcbba.com

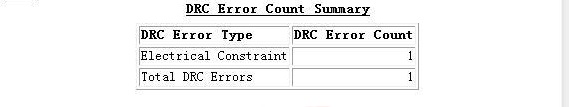

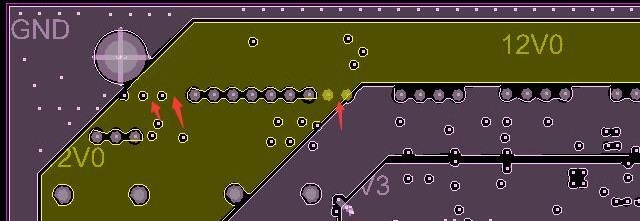

1、板子存在一处差分对没有完成等长处理。建议在进行PCB后处理检查的

时候,需要依次解决掉每个DRC。

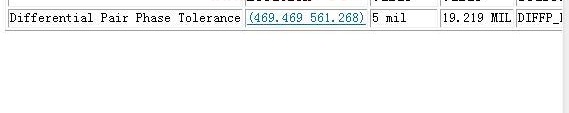

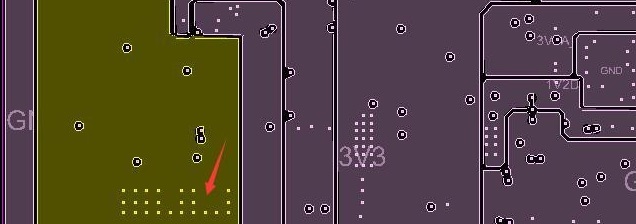

2、其他文件夹里面已经添加有outline这一subclass层,完全没有必要再单

独添加一个文件夹。

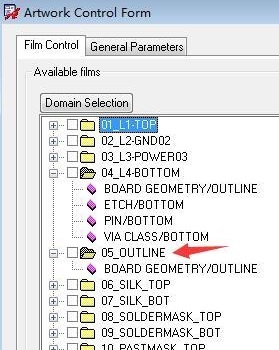

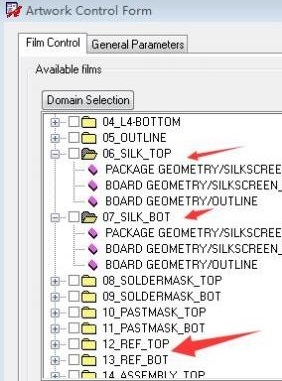

3、光绘文件设置不合理。丝印文件夹没有添加REF层,需要添加(如果项目特意不加除外)。另外,下方箭头的REF_TOP和REF_BOTTOM建议删除。

4、这里避让过大,请确认铜皮宽度是否符合要求,是否会造成瓶颈。

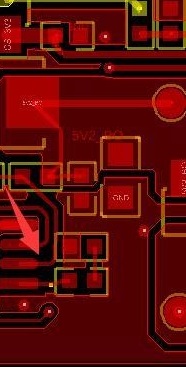

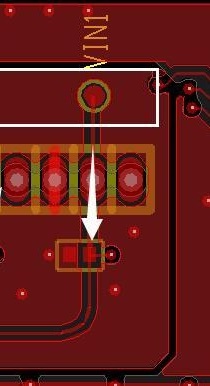

5、R1、R2处是反馈器件,需要放到图片中IC的2脚附近,建议走线10mil以上,并连接到输出电容的末端,这样采样会更精准。

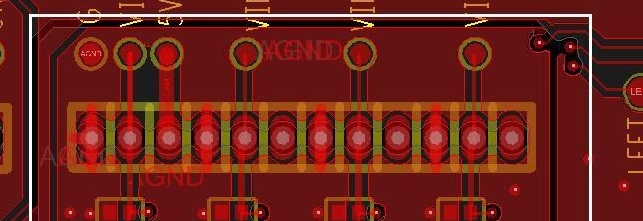

6、此处为错误设计。针对电源模块,需要讲究回流对等。输入输出的过孔数量过 少甚至几乎没有,必须更改。

7、由于原理图和PCB不一致,无法确认此器件作用。目前电阻和IC布局冲突,会引起后期无法贴片,请核对。

8、建议优化此处打孔方式,此方式会造成GND平面大范围回流隔断,不利于信号 质量。板中其他类似地方,建议同样方式优化。

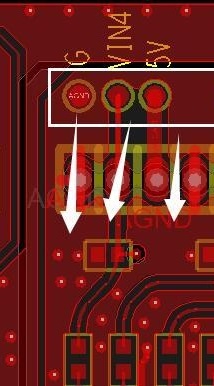

9、此处设计不合理,此处划分了AGND模拟区域,那么需要所有层下方都是模拟 部分,但是目前此处上下层之间数字和模拟存在重合,介质比较薄的情况下,会引入大量的干扰到模拟部分。

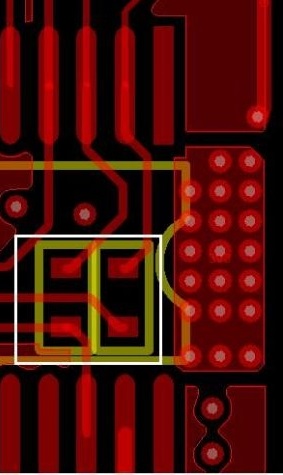

10、根据目前的布局,建议把上面的测试点移到下方来,这样上方就可以划分为数字部分,这样bottom层走线就可以参考数字部分的铜皮,就不会导致跨分割。

11、L3电源层被分割过多,请确认bottom层的重要高速线下方没有跨分割现象。 如果一些比较重要的走线实在没有办法避免,请尽量在bottom层对这些线进行包地处理。

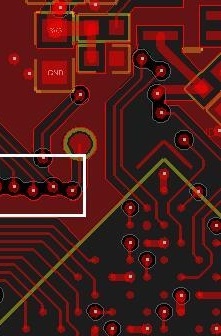

12、强烈建议,更改pwr层铜皮到过孔的间距,让红框内的过孔之间可以通过铜皮。

13、建议更改内缩的数值,建议20mil,利于后期拼板分割。